产品介绍

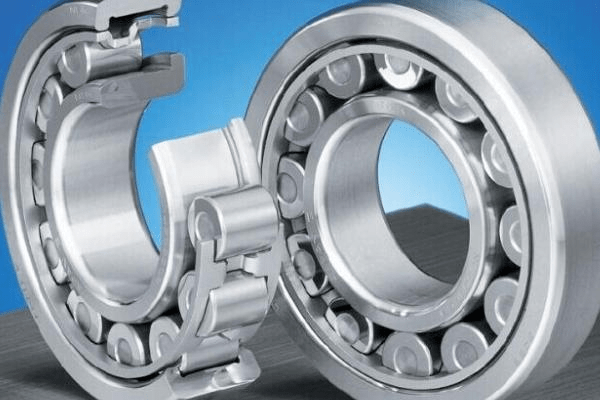

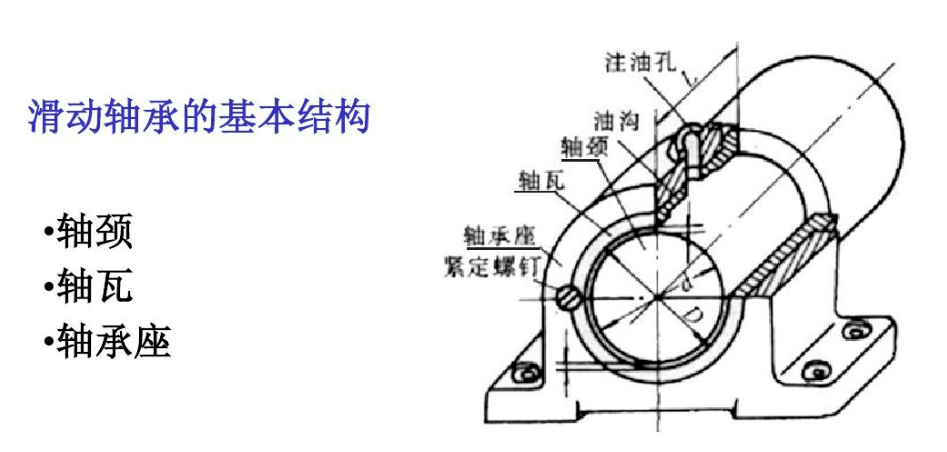

滑动轴承结构简单、径向尺寸小、承载能力强、减震性能好,且工作稳定、无噪声、寿命长,在内燃机曲轴、船舶推进轴、海洋设备、水利机械、风电齿轮箱等场合应用广泛。

然而,滑动轴承启动摩擦阻力较大,且难以保证润滑油充分储存。在反复重载冲击下,滑动轴承易发生界面滑移,轴瓦和轴颈接触,造成轴承衬材料剥落、内表面疲劳擦伤,导致抱轴、烧瓦等故障引发失效。

滑动轴承使用自润滑材料,可有效改善其摩擦磨损性能,减小启动摩擦阻力,在无润滑条件下可短期甚至长期正常工作,故滑动轴承用自润滑材料成为当前研究热点之一。

PEEK是一种常用滑动轴承自润滑材料,耐磨性、化学稳定性及尺寸稳定性良好,其纯料在滑动轴承应用中存在表面粘结性待加强、耐磨性难以满足工程要求、较难加工成型等问题,常对其改性处理以制造综合性能更为优异的PEEK复合材料滑动轴承。

PEEK复合材料摩擦系数小,磨损率低,制造的PEEK复合材料滑动轴承自润滑性能优异,具有良好的耐温特性。此外,其机械特性、耐疲劳性、耐腐蚀性、轻质特性及尺寸稳定性出众,目前已在诸多场合得到应用。

本文围绕PEEK复合材料在滑动轴承中的应用展开,结合PEEK复合材料在压缩机、水泵、磁力泵等设备用滑动轴承中的应用案例,发现PEEK复合材料滑动轴承在诸多场合具有巨大优势和广阔前景。

目前,自润滑滑动轴承广泛使用非金属-金属复合材料,其结构为基体(钢)+衬垫(自润滑聚合物),或基体(钢)+中间层(合金)+衬垫(自润滑聚合物)。

PEEK作为滑动轴承常用自润滑聚合物材料,常温下摩擦系数为0.48,磨损率为14×10-6mm3/N·m,熔点约344℃,玻璃化转变温度约143℃,具有高强度、高韧性、高模量,绝缘性好、耐高温、耐水解、耐辐射。

PEEK纯料在应用中存在表面粘结性待加强,与材料结合力较小,易发生热膨胀、热变形及热疲劳;耐磨性待提升;较难加工成型,熔融后流动性差,加工温度高等问题。为改善这些缺陷,常对PEEK进行改性处理,以获得综合性能更优异的PEEK复合材料。

表面改性,通过化学、物理途径处理PEEK材料表面使其结构发生改变,以改善其摩擦磨损性能、热力学性能及与材料间结合强度。

滑动轴承工作中轴瓦与轴颈间的摩擦易导致轴颈大范围划伤、胶合及轴承衬疲劳剥落,严重时将引起滑动轴承失效,故有必要研究PEEK复合材料的摩擦磨损特性。

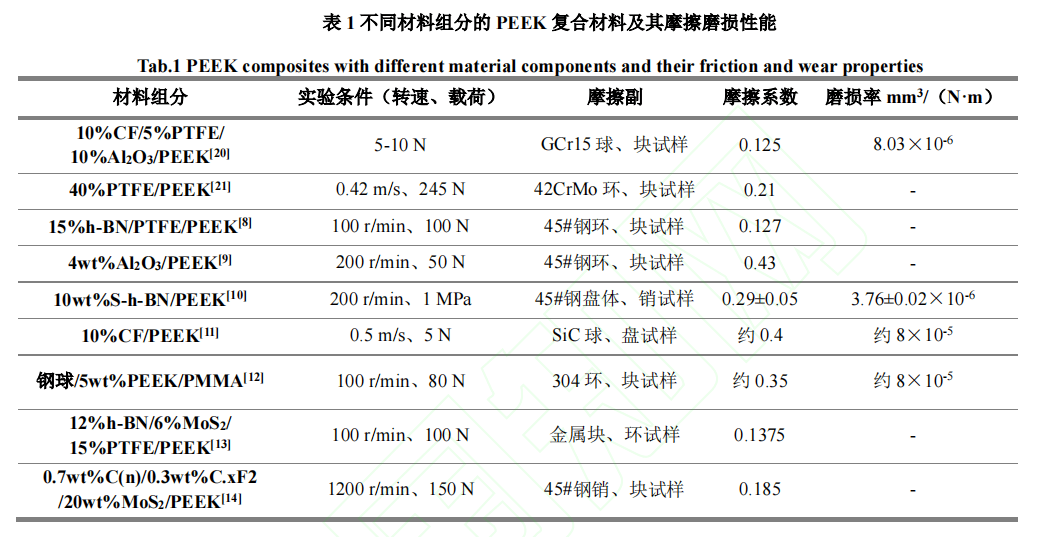

针对PEEK复合材料的摩擦磨损特性及改善方法,不少人做了相关研究,具体的材料配方及摩擦系数、磨损率如表1所示。

曹桓畅发现,在PEEK中加入h-BN后复合材料试样摩擦系数减小,磨损率先稍有减小后一直增大。

满治强通过干摩擦实验研究CF/PEEK摩擦磨损特性,确定CF最佳含量10%。王子博在PEEK/PMMA表面嵌入304不锈钢球,改善了其摩擦性能。

鲁雪通过正交试验发现PTFE、h-BN、MoS2的加入均可改善PEEK摩擦性能。PTFE的加入会加剧磨损,加入无机粒子可改善粘着磨损,但会存在磨粒磨损。

李超峰利用正交试验得出优化方案,所制备PEEK复合材料磨损表面平整光洁,磨损形貌得到改善。上述PEEK材料的改性方法及摩擦磨损性能研究,为开发新型滑动轴承的材料配方提供了有利的先验条件与数据支撑。

PEEK分子链中包含羰基和醚键,柔韧性与工艺性良好。注塑成型作为PEEK材料加工成型常用方式,通常会产生银纹、气孔、熔接痕、冷料点等缺陷,一定程度阻碍了其应用于滑动轴承。

张甲敏等人发现,在150~160℃环境下对PEEK材料进行6~8h烘干处理可避免银纹出现;降低熔体注射速度能避免产品内部气泡形成;增加保压时长可消除浇口去除后产生气孔;依据在嵌件背面中心进料方式设计模具可避免熔接痕出现。

张涵其通过裁剪、装模、热压、冷却、脱模成功制备出表面平整、无明显残余应力导致变形的CF/PEEK热塑性复合材料层板。

郑兵通过静电粉末喷涂制备单层预浸料、模压成型制备多层层合板成功制备出CF/PEEK复合板材。

高鹏远通过对磨、清洗干燥、装模、热压烧结将PEEK与CF、PTFE、Al2O3等添加剂制成可用于制造水润滑轴承的PEEK复合材料试样,其硬度最高为30.24HV,抗压强度最高为110.4MPa。

王文东将PEEK、PTFE微粉和CF、MoS2常温机械共混,经高温模压、二次定型后处理再由机加工制得试样,并用于制造某高温重载机械设备的滑动轴承,其压缩强度可达60MPa。

楚婷婷等采用热模压工艺制备出硬度为83HA、拉伸强度为93MPa的PEEK/PTFE复合材料,可满足水润滑轴承材料要求。

林志斌经过粉料混合、冷压、烧结、机加工等工序制得可用于电驱系统的PEEK自润滑滑动轴承基体及PTFE/brass复合材料润滑剂补给销。

程为超通过预处理、混粉、压片、烧结、水浴、超声清洗、干燥成型等工艺流程制备出用于制造多孔PEEK轴承的复合材料试样,其硬度最高为92HRB、压缩强度最高为48.9MPa。

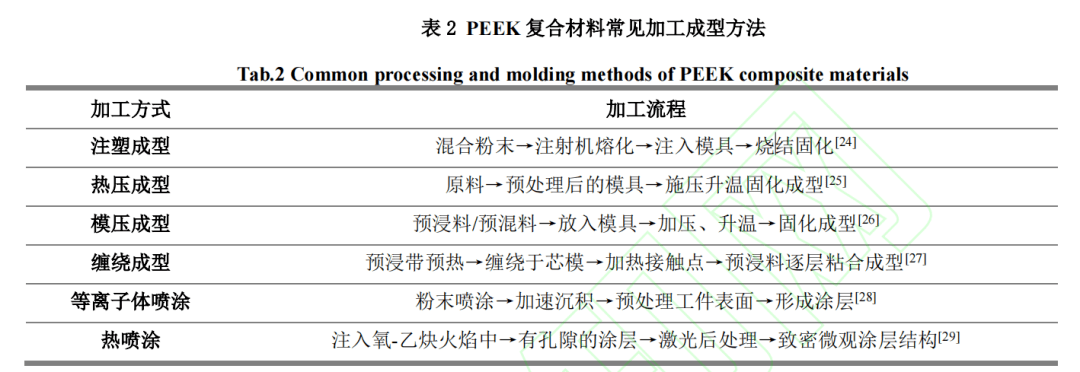

表2总结了PEEK复合材料常见加工成型方法,主要有注塑成型、热压成型、模压成型、缠绕成型及等离子体喷涂、热喷涂等。

模压成型效率高,工艺简单,常用于结构简单、尺寸较大的平面制品,但工艺参数选择不当会产生裂纹。

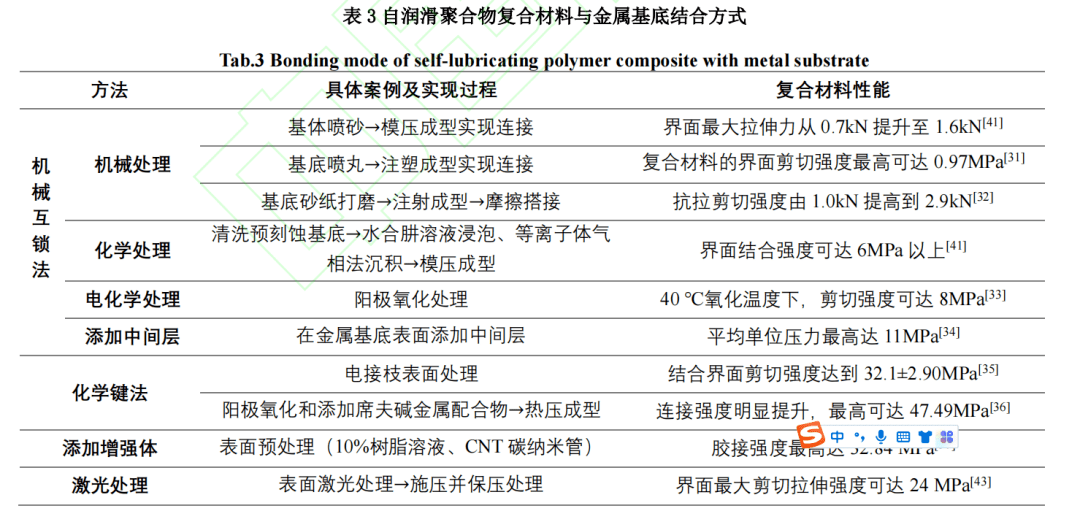

自润滑聚合物复合材料与金属基底结合机理主要基于在金属基底表面形成不同的粗糙度或化学键,以提高复合材料与金属基底界面的断裂韧性与粘结强度,主要有机械互锁法、化学键法、添加增强体及激光处理等方法。

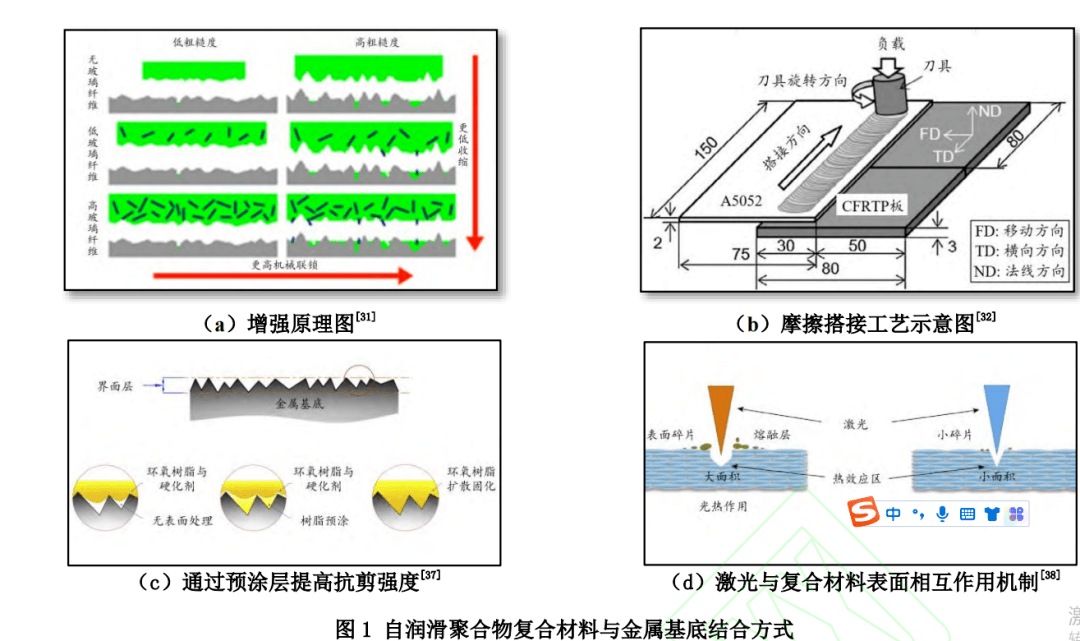

Lucchetta等对铝基底表面进行喷丸处理获得了不同粗糙度的表面,并通过注塑成型与添加了不同比例GF的PPS实现连接,提高了复合材料界面剪切强度,增强原理如图1(a)所示。

Nagatsuka等通过砂纸打磨和摩擦搭接(图1(b))将注塑成型的自润滑聚合物与金属基底直接连接,提高了结合强度。

He等采用阳极氧化将Ti6Al4V合金与环氧树脂结合,测试发现随着阳极氧化温度升高,试件的抗剪强度有明显增加趋势。

Shimizu等将各种芳基重氮盐电接枝并作为引物涂在玻璃钢表面,并通过搭接剪切试验测试了PEEK与玻璃钢基体的粘接性能,发现结合界面剪切强度可达30MPa以上。

Pan发现席夫碱配合物通过配位、氢键相互作用、机械互锁和分子纠缠等多重作用对Ti-6Al-4V/PEEK层合板的粘接强度有较大贡献。

Wang发现结合预涂层和碳纳米管加固,环氧键合喷砂钢基板的抗剪强度提高了70%以上(图1(c))。

李家峰等研究了脉冲红外纳秒光纤激光与PEEK界面处作用机制(图1(d)),实现了激光诱导作用下PEEK表面金属层的制备。

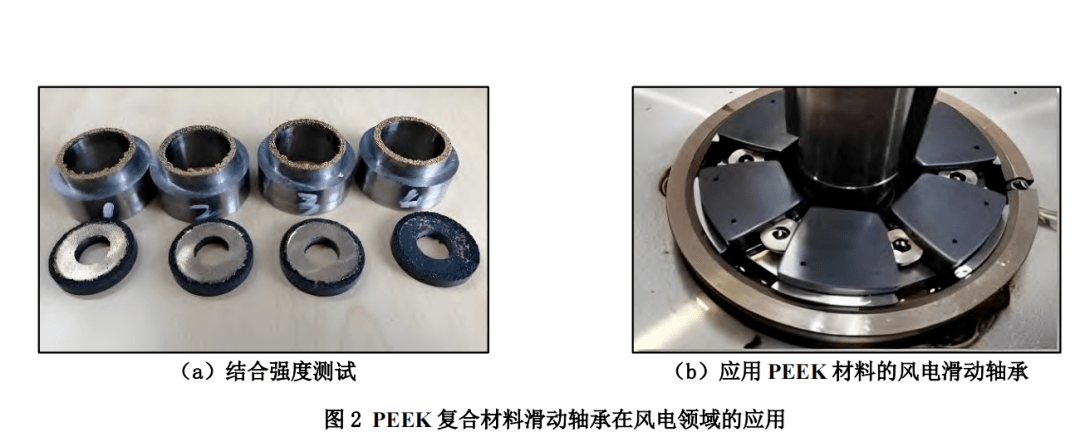

湖南崇德科技股份有限公司通过注塑成型制备出PEEK层,并通过在轴承基底上添加金属铜作为中间层,使PEEK层与基底结合强度可达25MPa。其结合强度测试工件如图2(a)所示,采用PEEK复合材料制造的滑动轴承(图2(b))目前已在某型号风机上实现了小批量应用。

单纯采用机械处理所制复合材料界面剪切强度一般难以满足重载工况下滑动轴承的承载要求,采用化学键法、添加增强体及激光处理等方法可使自润滑聚合物复合材料与金属基底结合界面剪切强度达20MPa以上。

因此,为增强自润滑聚合物复合材料与金属基底间结合强度,采用机械互锁与工艺相结合的方法,结合更为可靠。

PEEK滑动轴承综合性能优异,目前已在诸多场合得到应用。高鹏远采用CF、PTFE和Al2O3对PEEK协同改性,通过真空热压烧结制备出摩擦磨损性能优异的PEEK基复合材料,并将其应用于水润滑轴承。

王文东等通过比较某滑动轴承改造前后运行状况,验证了采用CF、PTFE微粉和MoS2改性PEEK复合材料匹配韧性陶瓷材料所制造滑动轴承的可靠性。

楚婷婷等采用含量为5%的PTFE对PEEK共混改性,得到的PEEK复合材料综合性能优异,可满足水润滑轴承材料在吸水性、力学性能及寿命等方面的要求。

林志斌在PEEK滑动轴承基体中引进PTFE/brass润滑补给销,形成协同减磨自润滑滑动轴承,其摩擦阻力矩降低约50%,基体磨损率降低约两个数量级。

林强针对无油十字滑块压缩机用滚动轴承易损坏问题,提出采用PEEK材料制造直线滑动轴承,并通过不同条件下的摩擦副性能测试验证了其可行性。

西安泵阀总厂有限公司针对某磁力泵运行过程中出现的滑动轴承易碎情况,基于PEEK与Si3N4的力学性能,对该磁力泵进行改造、试验并交付使用,基本解决了滑动轴承问题。

近年来,我国风电设备数量迅速增加,但普遍存在发电效率低、机组易损坏、潜在风险大等问题。将PEEK复合材料滑动轴承应用于风电旋转设备,在改善其摩擦磨损性能的同时,也减小了风电旋转设备尺寸、提高了风电机组运行的可靠性,是高功率密度风电轴承实现“以滑代滚”的关键技术之一,已成为提升风电装备性能和降低成本的一种新技术路线。

行业预测,使用滑动轴承可使风电旋转设备总成本减少15%,扭矩密度增加25%,重量减轻5。