杏彩体育唯一官网:芯片制造主要有五大步骤_国内硅片制造商迎来春天

半导体产业开始于上世纪。随着 1947 年固体晶体管的发明, 半导体行业已经获得了长足发展, 之后的发展方向是引入了集成电路和硅材料。集成电路将多个元件结合在了一块芯片上,提高了芯片性能、降低了成本。随着硅材料的引入,芯片工艺逐步演化为器件在硅片上层以及电路层的衬底上淀积。

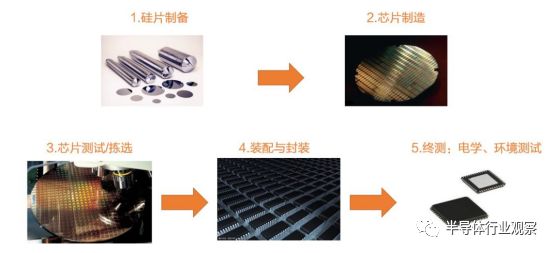

首先是将硅从矿物中提纯并纯化,经过特殊工艺产生适当直径的硅锭。然后将硅锭切割成用于制造芯片的薄硅片。最后按照不同的定位边和沾污水平等参数制成不同规格的硅片。 本文讨论的主要内容就是硅片制备环节。

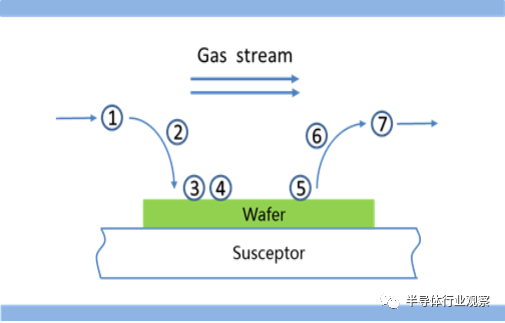

裸露的硅片到达硅片制厂,经过各种清洗、成膜、光刻、刻蚀和掺杂等步骤,硅片上就刻蚀了一整套集成电路。芯片测试/拣选。 芯片制造完后将被送到测试与拣选区,在那里对单个芯片进行探测和电学测试,然后拣选出合格的产品,并对有缺陷的产品进行标记。

硅片经过测试和拣选后就进入了装配和封装环节,目的是把单个的芯片包装在一个保护壳管内。 硅片的背面需要进行研磨以减少衬底的厚度,然后把一个后塑料膜贴附在硅片背面,再沿划线片用带金刚石尖的锯刃将硅片上每个芯片分开,塑料膜能保持芯片不脱落。在装配厂,好的芯片被压焊或抽空形成装配包,再将芯片密封在塑料或陶瓷壳内。

为确保芯片的功能, 需要对每一个被封装的集成电路进行测试, 以满足制造商的电学和环节的特性参数要求。

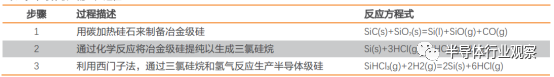

硅片制备之前是制作高纯度的半导体级硅(semiconductor-grade silicon, SGS),也被称为电子级硅。 制备过程大概分为三步,第一步是通过加热含碳的硅石(SiO2) 来生成气态的氧化硅 SiO;第二步是用纯度大概 98%的氧化硅,通过压碎和化学反应生产含硅的三氯硅烷气体(SiHCl3); 第三步是用三氯硅烷经过再一次的化学过程,用氢气还原制备出纯度为 99.9999999%的半导体级硅。

对半导体级硅进一步加工得到硅片的过程被称为硅片制备环节。 硅片制备包括晶体生长、整型、切片、抛光、清洗和检测等步骤,通过单晶硅生长、 机械加工、化学处理、表面抛光和质量检测等环节最终生产出符合条件的高质量硅片。

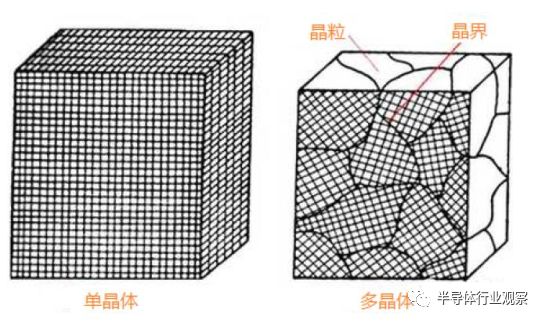

晶体生长环节是把半导体级多晶硅块转换为柱状的单晶硅锭的过程。 半导体级硅生长出来的是多晶硅块,而半导体器件对硅的晶体结构要求非常严格,只有近乎完美的晶体结构才能避免对器件特性非常有害的电学和机械缺陷。

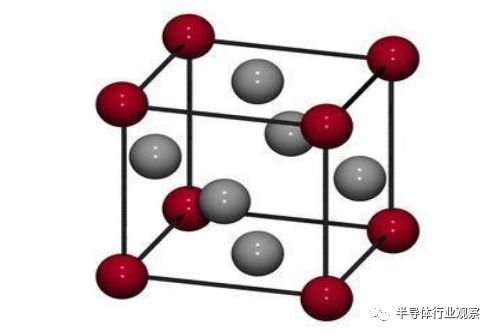

非晶材料没有重复的结构, 在原子级结构上杂乱无章, 典型的非晶体材料包括塑料等。 晶体材料中的原子在三维空间中保持着有序而重复的状态, 晶体材料中最基本的原子模式是晶胞,硅晶胞由 14 个原子构成,呈现立方体结构。 根据晶胞的排列方式可以分为多晶结构和单晶结构,多晶硅中的晶胞无序排列,单晶硅中的晶胞则在三维方向上整齐地重复排列。 半导体器件所需的许多电学和机械性质都与其原子结构密切相关, 非晶硅对生产半导体器件来说毫无用处, 晶体生长的目的就是把多晶硅转换为半导体器件需要的单晶结构。

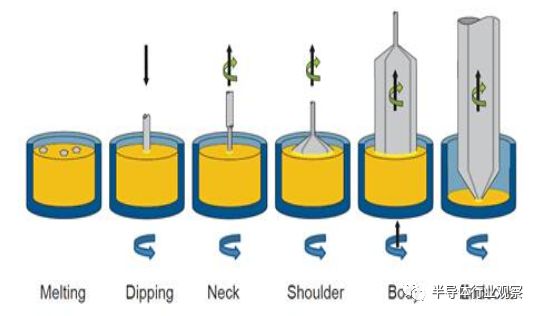

直拉法用一块单晶硅籽晶来生长硅锭, 首先在一个巨大的非晶体石英坩埚中加热半导体级多晶硅转变为液态,然后用一个完美的籽晶放在熔体表面并在旋转中缓慢拉起,它的旋转方向和坩埚的旋转方向相反。随着籽晶在直拉过程中离开熔体,熔体上的液体会因为表面张力而提高,籽晶上的界面散发热量并向下朝着熔体方向凝固,生长出来的单晶硅硅锭就像是籽晶的复制品。

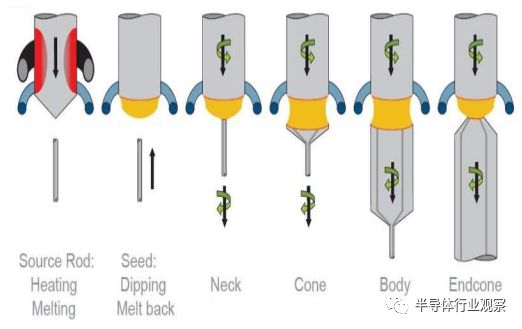

另一种生长单晶硅的方法是区熔法,区熔法在上世纪 50 年代发展起来,目前是生长单晶硅纯度最高的技术。区熔法把多晶硅棒放在一个模型里,然后放入一个籽晶,然后用射频线圈加热籽晶与多晶接触区域生长单晶硅。由于区熔法不使用坩埚,其生长的单晶硅含氧量低纯度较高。

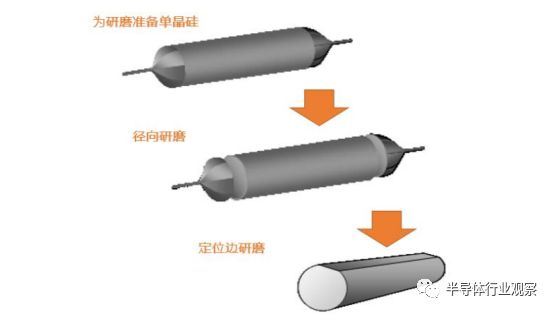

在晶体生长炉中生长出单晶硅硅锭后,需要进行整型处理为切片单晶硅做准备。 整型处理主要分为三个步骤。

第一步是去掉两端,硅锭两端一般叫做籽晶端(籽晶所在位置)和非籽晶端(籽晶相对另一边),当两端被去除后,可用四探针来检查电阻以确定整个硅锭是否达到合适的杂质均匀度。

第二步是径向研磨,由于晶体生长中直径和圆度控制不可能很精确,所以硅锭需要长得稍大来进行径向研磨,这一过程精确的直径控制非常关键。

第三步是硅锭定位边和定位槽处理,传统的半导体工艺在硅锭上做一个定位边来表明晶体结构和硅片晶向,还有一个次定位边来表明硅片的晶向和导电类型。 美国目前 200mm 以上的定位边已经被定位槽取代,一般是在硅片上的一小片区域上用激光刻上硅片有关信息。

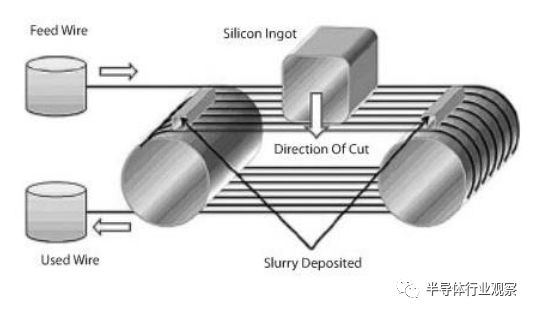

硅锭整型处理完后就是切片环节。 对于 200mm 及以下硅片,切片一般使用金刚石切割边缘的内圆切割机来完成,对于 300mm 的硅片来讲,由于直接较大一般都是用金刚线切割。

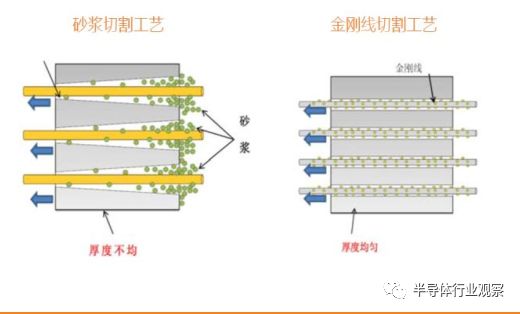

对于硅锭来说,由于更薄的切口能让线锯相比内圆切割机产生更薄的切口,线锯能比传统的内圆切割机生产出更多的硅切片。早期的线锯采用裸露的金属线和游离的磨料,加工过程中用将磨料加入金属线和加工件之间产生切割作用,比较有代表的是以砂浆为磨料的砂浆切割工艺。目前新型的金刚线切割工艺相比砂浆切割,在切割速度、成本和单片耗材等方面有明显优势,且由于成品厚度均匀使产品良率大幅提高。

刻蚀环节目的在于消除硅片表面损伤。 在硅片的各个整型环节中, 硅片表面和边缘会收到损伤和沾污, 损伤深度和厂商的工艺水平有关,一般为几微米深。 硅片刻蚀用化学刻蚀的方法选择性的去除表面物质,去除硅片表面约 20 微米以内的损伤。刻蚀可以用酸性或者碱性化学物质,刻蚀不同部位使用不同的化学制剂。

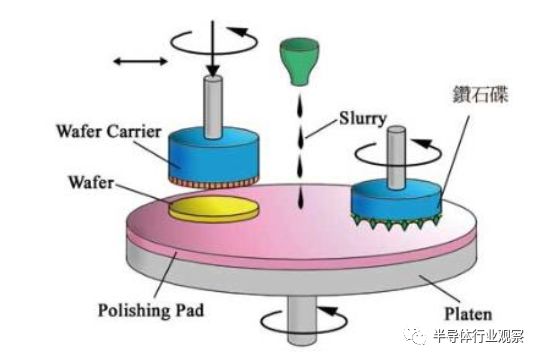

抛光是刻蚀硅片后的重要环节,抛光工艺主要是化学机械化平坦化(CMP), 通过机械研磨和化学液体溶解“腐蚀”的综合作用使硅片表面高度光滑。对于 200mm 及以下硅片,CMP传统上只用对表面抛光,背后仍然保留刻蚀后的表面,背面大约要比表面粗糙三倍左右。

这样做的目的是提供一个粗糙的表面来方面器件传送。对于 300mm 及以上硅片,硅片需要在抛光盘之间行星式运动进行双面抛光,在改善表面粗糙程度的同时使硅片平坦且两面平行。背面抛光也使硅片提交给芯片制造商前增加其洁净程度,硅片两面都会像镜子一样。

硅片抛光后需要清洗环节来使其保持超净的洁净状态,清洗规范在过去几年获得了巨大发展,使硅片达到了几乎没有颗粒和沾污的程度。评估是用各种检测设备确保硅片达到客户的生产质量标准。包装是将硅片叠放在有窄槽的塑料架中支撑硅片,碳氟化合物树脂材料(如特氟纶)常被用于盒子材料使颗粒产生减少到最少,且特氟纶能作为导体使其不会产生静电释放。

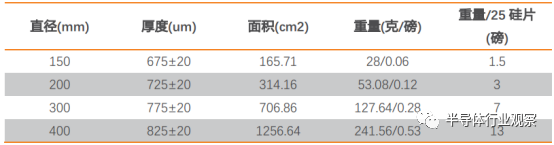

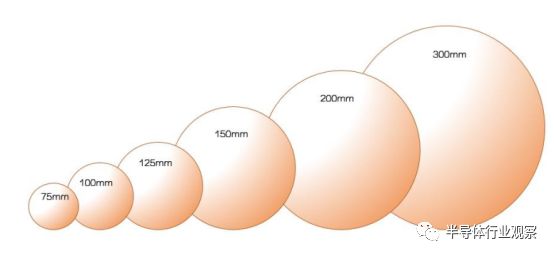

硅片尺寸逐步加大是硅片发展的主要方向。 硅锭直径从 20 世纪 50 年代的初期的不到25mm 增加到现在的 300mm 和 400mm, 随着硅片直径的不断扩大,其厚度、面积、重量等技术参数都不断增大。 下图主要展示了不同尺寸硅片的参数,可以看到 400mm 直径硅片的面积是 150mm 硅片的 7.5 倍以上,重量则是 150mm 硅片的 8 倍以上。

硅片尺寸不断加大的原因是因为规模效应。 对于 300mm 硅片来说,其面积大约比 200mm硅片多 2.25 倍, 200mm 硅片大概能生产出 88 块芯片而 300mm 硅片则能生产出 232 块芯片。

其次,在同一工艺过程中能一次性处理更多的芯片,设备的重复利用率提高了。硅片直径的不断加大给硅锭生长工艺提出了更高的要求,设备更新需求巨大。 300mm 硅锭大概有 1 米长,需要在坩埚中融化 150kg 到 300kg 的半导体级硅,大尺寸硅片对于设备和工艺的要求更高。 由于升级设备的成本达上亿美元,晶圆厂最常见的做法是新建工厂提高生产直径。

另外, 增加外延层也是硅片制备的另一个主要发展方向。 硅外延指的是在硅片上面生长一薄层硅,新的外延层会复制硅片的晶体结构。硅外延发展你的起因是为了提高双极器件和集成电路的性能。外延层可以优化 pn 结的击穿电压且降低集成电路电阻,在始终的电流强度下提高了器件运行速度。

全球半导体行业高度景气。 2016 年开始全球半导体行业保持高景气度,费城半导体指数和***半导体行业指数一路上涨,分别由 2016 年初的 600 点左右和 100 点左右上涨至今年12 月底的 1270 余点和 160 余点,增幅分别超过 100%和 70%。 根据历史经。